1. 绿色建筑铝合金结构挤压型材模具特点与技术难度分析

1.1 概述

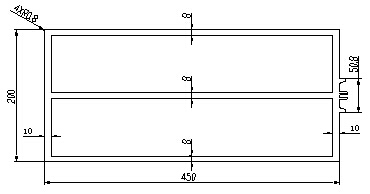

绿色建筑铝合金结构挤压材品种多达百余种,而且规格范围广,现代绿色建筑用铝合金挤压材大多是不需要机械加工,而直接作为零部件来与相关件配合使用的,所以尺寸精度和形位精度要求都很高。结构材包括管材(包括圆管材、方管材和异形管材,且都是厚壁管;各种异形型材(包括空心型材、实心型材和半空心型材,且壁厚差大),成形难度大;以及各种特殊棒材。结构材的合金牌号大多是6061、6005A、6082等中强度铝合金,还有2xxx、5xxx和7xxx等高强度高韧性铝合金。铝合金建筑结构挤压材要求有高的力学性能,sb?300MPa,优良的可焊性、耐磨耐蚀性和可冷弯成形性等综合性能。而且要求产业化批量生产。因此,要求不同形式的特殊结构的模具,如特殊导流模、特种宽展分流模才能确保不同产品的成形和尺寸精度,而且要求高的使用寿命(要求使用寿命提高2-3倍),确保其批量生产。以下仅从百余种挤压材中选取一种外接圆尺寸大、有横向加强筋、成形难度较大的双孔厚壁管材WYY0770模具为例,来讨论铝合金建筑结构挤压材模具的设计与制造技术特点, WYY0770双孔管材断面见图1。

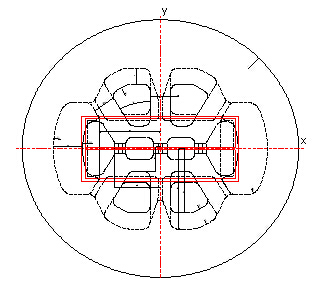

图1 绿色建筑结构挤压材—WYY0770产品图

1.2 铝合金结构挤压材模具特点与技术难度分析

(1)绿色建筑结构铝合金挤压材品种多、形状复杂、尺寸变化大,因此要求设计制造不同规格、不同结构、不同形式的优质模具,才能实现铝合金结构挤压材产业化大批量生产,因此需要进行大量的试验开发工作。

(2)绿色建筑铝合金结构挤压材要求产业化大批量生产,首要关键就是提高模具使用寿命,本研制课题要求挤压模具的使用寿命要求在原有基础上提高2-3倍,难度是十分大的。

(3)带有横向加强筋的双孔厚壁管的横向加强筋很难充料,需要一种特殊结构的宽展导流模与分流模经两段扩展加大金属流覆盖模孔和合理的分配金属流量,以及优化挤压工艺才能保证双管厚壁管的成形,技术难度很大,特别是大型的厚壁双孔管的成形和同时要求保证焊合质量则更难。

(4)绿色建筑结构铝合金挤压材的尺寸与形位精度都要求达到高精级或超高精级水平,需要一种特殊结构的模具才能保证型材成形,并达到高精度,而且要保证模具有足够的强度,不变形、不开裂、不压塌,有足够使用寿命,难度是非常大的。

(5)绿色建筑结构铝合金挤压材要求表面光洁、尺寸和形位精度高,而且使用寿命长,因此需要采用高质量的模具钢及严格的模具热处理工艺和表面处理工艺,机加工全部实施CNC工艺规程,才能获得具有高强度、高韧性、高精度、低的表面粗糙度的优质模具。

2.WYY0770大型双孔厚壁管材模具的设计依据与技术要求

(1)WYY0770大型双孔厚壁管材的合金状态为6005FT6,挤压材经精密水、雾、气淬火+人工时效后交货,要求型材的尺寸与形位精度达到超高精级水平,sb?300MPa,并具有良好的力学性能、耐磨、耐蚀、可焊、可冷弯成形性等综合性能。

(2)WYY0770挤压材为大型双孔厚壁管(见图1),双孔厚壁管的特点是容易发生严重的壁厚差和平面间隙,双孔管因充料不足而壁厚尺寸不够,WYY0700双孔管为宽450mm,高200mm的方管内有一条横向加强筋。使单孔方管变成双孔管,其难度就在于这条横向加强筋的充料不足,而且要求有高的焊合质量,用普通的分流模是达不到挤压双孔管技术要求的,必须设计一种特殊的组合模才能保证成形和达到精度要求。

(3)WYY0770大型双孔管材在7000吨挤压机生产,挤压筒直径为f418mm,型材的外接圆(f498mm)大于挤压筒直径(f418mm),这就需要设计制作一种特殊的多级扩展挤压模,扩大分流模焊合室的外接圆,才能保证型材成型及尺寸精度与平面间隙尺寸要求。如果选用f460mm挤压筒生产,金属流动与平衡会有所改善。

(4)WYY0770双孔管的4个外角为90+/-30,8个内角同样要求为90+/-30,形位公差值已高于GB5237高精级规定,需要反复计算与平衡金属流量的分配才能保证角度精度。用户要求保证该型材两个角度精度是为了确保型材顺利装卸和整体的平直度,模具的设计制造的确有极大难度。

(5)要求选择优良的模具材料,先进的热处理和表面处理工艺,确保模具的使用寿命提高2-3倍。

3. 绿色建筑铝合金结构型材WYY0770模具的设计制造技术方案与提高使用寿命的措施与创新点分析

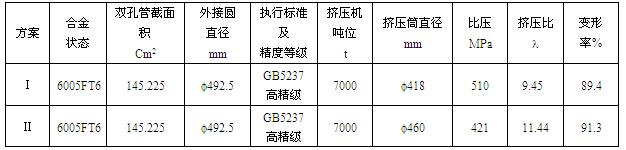

WYY0770型材在7000t挤压机上采用f418mm(方案Ⅰ)挤压筒和f460mm挤压筒(方案Ⅱ)进行挤压生产,其模具设计、制作技术分析如下。

3.1 WYY0770大型双孔管模具设计依据与设计方案参数见表1和表2表1 WY0700大型双孔管的模具设计依据参数表

表2 WY0700大型双孔管模子设计方案参数表

![]()

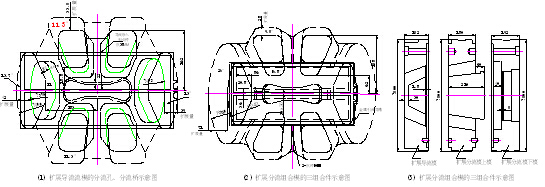

3.2 WYY0770模的设计方案(Ⅰ)示意图,见图2,方案(Ⅱ)示意图,见图3。

图2 绿色建筑大型铝合金结构挤压材WYY0700特种扩展分流组合模示意图(方案Ⅰ)

图3 绿色建筑铝合金大型双孔管材WYY0770的平面分流组合模设计示意图(方案Ⅱ)

模具规格f800500mm:

上模厚度:260mm,上模金属入口部位车深20mm;下模厚度:240mm;

X(纵向)扩展量180mm,扩展角23度;Y横向)扩展量100mm,扩展角12度.

3.3 WYY0770大型双孔管材模子设计方案要点及创新点分析

根据WYY0770大型双孔厚壁管材的特点,模具设计了两个方案:方案Ⅰ和方案Ⅱ。其特点与创新点分析如下.

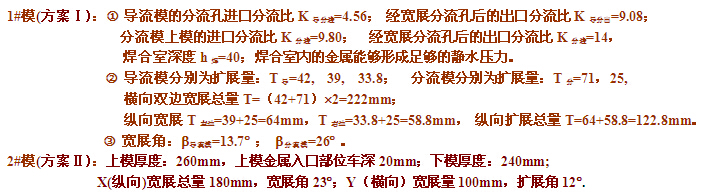

(1)方案Ⅰ。1#模是根据f418mm挤压筒设计制造的(见图2)。因受挤压筒直径的限制,选择导流模与分流模相结合的模具结构(三件套)。这种结构的模具金属流需要进行两级分流、宽展,导流模的分流孔对金属进行第一阶段分流、扩展,使圆锭逐渐变宽、变薄;分流模上模的分流孔对来自导流模的变形金属进行第二阶段分流、宽展,使金属逐渐变得更宽、更薄,与双孔管材成相似形状,而且焊合室外接圆直径达到?618mm,这样可供给模孔边部足够多金属流量。

该模具方案工作原理:是用较小的挤压筒(f418mm)挤压外接圆较大的(f498mm)双孔管材,它利用两阶段分流、宽展增大金属流量和焊合室面积,使双孔管材获得挤压成形,达到尺寸精度要求和形位精度要求。

双孔管材的加强筋金属的供给是采用在导流模、分流模上模的中心部位开一亚铃式的阶梯形分流孔直接供流,确保加强筋部位模孔合理的金属供流。

用导流模与分流模组合的WYY0700双孔管材1#模已生产出合格挤压材,并已交付用户使用。

1#模虽然生产出合格挤压材,但是,该结构模具存在一些具体问题:模具设计依据挤压筒直径(f418mm)偏小,挤压筒截面积也较小,为提高金属变形率,提高双孔管材的力学性能,在不得已的情况下采用三件套(导流模+分流模)模具结构;

在挤压过程中,金属流经路线较长,摩擦力过大,消耗过多挤压力,产品尺寸不够稳定,同时,由于挤压筒直径小,分流比也较小,会影响厚壁管的焊合质量。

在挤压过程中导流模与分流模的分流孔中装满金属,在继续挤压下一个铸棒时,由于分流孔中过多的残留金属一方面降低产品成品率,另一方面增加了挤压材的缩尾(或缩头)缺陷料的长度,进一步降低了产品成品率,生产效率也低,成本提高。

针对该结构模具存在上述问题,所以设计了方案Ⅱ,方案Ⅱ采用大直径的挤压筒(f460mm),加大产品的挤压比和挤压材变形率,改善了产品的组织和力学性能,同时提高产品成品率。分流比也增大,这样可提高管材的力学性能与焊合质量,同时也可提高生产率,降低生产成本。

(2)方案Ⅱ。2#模是根据f460mm挤压筒设计制造的(见图3)。这套模具的结构是特殊宽展分流模(两件套)。

这种方案的工作原理是在挤压力的作用下,圆铸锭通过上模的分流孔的分流、宽展,逐渐变成与双孔管材的形状相似,焊合室的外接圆直径达到f600mm,焊合室深度取40mm,足以使流动金属在焊合室形成高的静水压力,保证管材的焊合质量。

双孔管材的加强筋部分供流是在分流模上模的中心部位开两个小型的阶梯形分流孔直接供流,确保加强筋部位模孔合理的金属供流,能保证横筋充满,尺寸和形位达到高精级的要求。

方案Ⅱ比较方案Ⅰ具有如下优点:

从模具强度来说,模具的分流部分减薄,金属流经路线减短,降低挤压力,提高模具的整体强度;

从模具设计、制造难度来说,可大大降低模具制造成本;

使用大的挤压筒,l和K都增大,既保证了力学性能又能提高焊合质量。而且能提高生产效率和产品成品率,降低生产成本。

实践证明,在使用f460mm的挤压筒后,按第Ⅱ方案模具制造厂设计制造了一套2#模(见图3)用于生产WYY0770双孔管材,新模具经2次试模及维修就挤压出合格的双孔管材,产品尺寸很稳定,组织、力学性能和尺寸与形位精度都达到技术条件要求,而且模具使用寿命大大提高。

(3)模子设计尺寸及技术要求,见表3。

表3 WYY0770大型双孔管模子尺寸设计及技术要求表

3.4 模子制作技术

模具制造厂拥有国内外最先进的模具加工设备,数控车床、数控铣床、CNC加工中心、数控电火花机床、数控雕铣机、低速线切割机等现代化机床,在模具制作的全过程中已实现CAD/CAM/CAE全自动加工,可确保模具加工质量。

WYY0700型材模选用国内名牌厂家生产的4Cr5MoSiV1热作模具钢,经在锻造、退火后使用,模子热处理经1035摄氏度高温淬火+2次充分回火,模体硬度值在48-49HRC,表面处理采用二阶段气体氮化工艺,确保模子表面硬度值在HV1000-1250,氮化层厚度100-160μm,以提高模具使用寿命。

3.5 成品模检测验收记录见表4

表4 WYY0700大型双孔管材成品模检测记录表

3.6 挤压试模记录见表5

表5 WYY0700 大型双孔管材模(第1、2、3次)试模的产品尺寸检测记录

4.大型双孔管材模具批量挤压生产效果分析

4.1 WYY0770大型双孔厚壁管材共投做2套模,方案Ⅰ1#模,方案Ⅱ2#模各一套

1#模是在使用?418mm挤压筒的基础上设计制造的,已挤压出合格挤压材,交付用户使用,到目前已交付 500吨。2#模是在使用?460mm挤压筒的基础上设计制造的,已生产合格的双孔管材 600多吨。两套模具生产的双孔管材的尺寸精度、形位精度都合乎GB5237高精级标准。单模使用寿命都超过100吨,2#模寿命高于1#模,1#模和2#模的使用寿命都超过原有模具寿命的3倍以上。

由于WYY0770双孔管材模选用了优质模具钢,并实施了先进的热处理制度,全过程都采用CAD/CAM/CAE全自动生产,每套模具都具有很高的制造质量,型材挤压厂严格遵循模子使用制度,因此,1#模试模3次,2#模试模2次就合格,修模量比较小,使用寿命比较高,达到了项目提高2-3倍的目标。

4.2 挤压生产证明,使用 ?418mm挤压筒设计制造1#模的方案Ⅰ是可以生产出合格挤压材的,但相对比较使用?460mm挤压筒设计制造2#模的方案Ⅱ更合理些,产品尺寸精度和形位精度更稳定,产品的组织和性能更好,模具的使用寿命也更高。能满足绿色建筑结构材的产业化、大批量生产的要求。

5.小结

绿色建筑铝合金结构型材的品种多,规格范围广,形状复杂,模具设计制造技术含量高,生产技术难度大。本文仅选一种典型的难度较大的型材为例,对其模具的设计方案、制造工艺和创新点进行分析讨论,对模具的挤压效果与使用寿命进行对比。可见优质模具在铝合金结构挤压型材产业化批量生产中起着重大的作用。

(1)绿色建筑铝合金结构挤压材品种多,形状复杂,技术要求高,基本上不经机械加工,但有时要冷弯成形后使用,生产技术难度大,需要设计与制造多种特殊结构模具才能保证挤压材成形和各种技术指标,大型的挤压材需要大型挤压机上用大直径挤压筒生产,对工模具要求是很高的。

(2)结构用铝合金挤压材大都采用6061T6、6082T6、6005AT6、7003、7005等中硬铝合金生产,有时还用2xxx合金、5xxx合金、7xxx等高强、高韧铝合金生产,合金元素含量都比较高,可挤压性都较6063合金小得多,挤压阻力大,成形很困难,所以在设计制造挤压模时,一定要严格遵循铝合金挤压时金属流动规律,设计特种结构模具合理分配金属量和控制流速,尽量减少挤压阻力和平衡流速。研究和生产实践证明,在f460mm挤压筒上采用2#模挤压大型双孔厚壁管材才效果比在?418mm挤压筒上采用1#模好得多。

(3)挤压模具是一个复杂的系统工程,要求从模具材料、模具设计与制造、模具热处理和表面处理、模具使用与维护等各个环节紧密结合才能制造出优质模具。

(4)由于选用了优质模具材料,设计特殊结构的模具、制造工艺合理、热处理和表面处理先进,不仅保证了产品的成形和尺寸、形位精度与表面质量及焊合质量,而且使模具使用寿命提高了3倍以上,达到了项目的要求。