铝是地壳中含量最高的金属元素之一,且纯铝在空气中其表面能够形成一层致密的氧化膜,具有很好的耐氧化性能。在铝中添加其他合金元素形成的铝合金具有密度小,机械强度高,易于加工,表面美观等优点,广泛应用于建筑、航空、航天、化工、汽车、电子、通信等领域。但是铝合金表面硬度低,腐蚀电位较负,耐磨性较差,表面氧化层在酸、碱和一些腐蚀离子(如Cl-离子等)存在的环境中容易被腐蚀,这些缺点严重限制了铝合金的应用,为了克服这些缺点,铝合金在使用之前需要进行表面处理,所以铝合金表面处理工艺和技术得到广泛的重视,表面改性技术研究也不断深入。特别是近年来航空、航天、电子等工业飞速发展,对铝合金表面性能提出了更高的要求,所以许多表面处理技术的研究应运而生。目前研究较成熟的铝合金表面改性技术主要有阳极氧化、喷涂、电泳、电镀、激光熔覆、等离子微弧氧化、分子自组装技术等,应用较为广泛的技术主要是阳极氧化、喷涂、电泳、电镀等。本文主要是对研究热门且能够满足更高性能需求的激光熔覆、等离子微弧氧化、分子自组装技术进行介绍。

1. 激光熔覆

目前我国激光熔覆大多采用的是CO2激光器,国外50kW CO2气体激光器已成功商品化。国内武汉金石公司生产的CO2气体激光器可达到10kW,并已投放市场。国外已成功研制出体积小、成本低、波长短的半导体激光器,而国内这方面的技术比较薄弱。激光熔覆是一个动态的快速熔化和凝固过程,极高的凝固速率使组织细化、出现非平衡相和过饱和固溶体相等,出现的组织表现出优异的性能,并且熔覆的陶瓷层与基体形成稳定的冶金结合,结合牢固有很好的耐磨性能[1,2]和耐腐蚀性能。陈传忠[3]等采用激光熔覆使氧化铝涂层由片状结构变为等轴晶和树枝晶,有效的消除疏松、空隙等缺陷,并且提高了氧化铝层的均匀性,从而减少涂层中微电池数目,耐腐蚀性能显著提高。王国[4]化等采用激光熔覆在AA6063铝合金表面制备Al-Ti图层,并观察其显微组织和性能,发现Al元素和Ti元素以原子比为3:1混合并加入不同比例的TiC作为熔覆材料,形成的涂层主要由α-Al、Al3Ti和TiC三相组成。整个涂层由灰色树枝晶和黑色支晶间组织及白亮的颗粒相组成。并通过EDX推断树枝晶为Al3Ti相。支晶间相组织为α-Al相,白亮颗粒为TiC强化相。电化学测试表明随着TiC颗粒含量的增加,涂层的耐腐蚀性能提高。

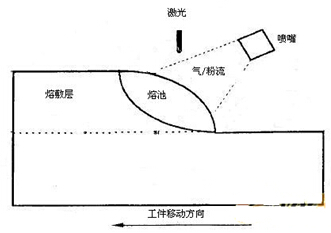

图1 铝合金表面激光熔覆示意图

激光熔覆过程中由于冷却极快容易造成涂层开裂,开裂是是激光熔覆中极易出现的问题,也是影响涂层性能的最大因素。张松[5,6]等采用2kW YAG激光器在6061铝合金表面激光熔覆NiCrBSi合金,研究发现激光熔覆组织主要以NiAl,Ni3Al,NiAl3和Al3Ni形式存在通过对对激光熔覆温度长的模拟与验证研究,建立符合激光辐照实际情况的温度场数学模型,为激光熔覆加工冷却过程的开裂等缺陷分析和研究提供了很好的理论依据。胡木林[7]等推出一个计算覆层残余应力的微分公式,同时提出一个激光熔覆相容性设计的概念,指出激光熔覆相容性设计包括化学相容性、组织相容性、物理相容性三方面的内容,据此来设计熔覆层,能有效防止熔覆层开裂。宋武林[8,9]等分析研究熔覆层层裂纹的开裂机制及裂纹敏感性的影响因素及其抑制方法,通过分析比较提出了真空激光熔覆技术,在真空条件下熔覆大大减低了裂纹敏感性,熔覆层性能和稳定性得到提高。

2. 等离子微弧氧化

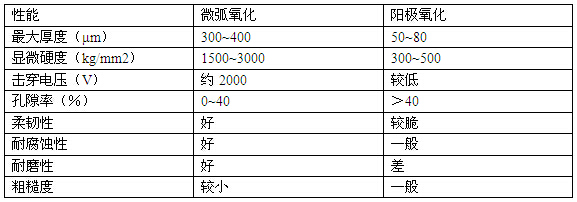

等离子微弧氧化也叫火花阳极氧化、微等离子体氧化,是电化学过程与物理放电过程共同作用的结果。它是近十几年在阳极氧化基础上发展起来的,但两者在机理工艺及涂层性质上有明显区别(如表1所示),阳极氧化或者自然氧化形成的氧化膜一般是非晶态的氧化铝,而微弧氧化氧化膜的厚度可达300-400μm大大高于阳极氧化形成的氧化膜,且微弧氧化则含有相当数量的晶态氧化铝,并且这是一种硬度很高的高温相,因此微弧氧化膜硬度特别高(最高可达3000HV),耐磨性能特别好。且通过改变电解液的成分及工艺参数可制备出多种不同成分、晶体结构和性能的陶瓷膜层。等离子微弧氧化形成的膜层与基体在离子键作用下结合在一起,并在等离子体弧光放电作用下使基体和涂层形成牢固的微区冶金结合[10]。

表1 铝合金微弧氧化与阳极氧化性能对比

在等离子微弧氧化过程中等离子体起到了重要作用,一般来说有化学和物理两个方面的作用,它是阳极氧化之后膜厚继续增加的关键。来永春[11]等探讨等离子作用发现等离子体能够加速铝合金氧化,氧化和溶解是一个动态过程,当氧化速度大于溶解速度时膜厚度可继续增长,等离子体加速了氧化过程,因而促进厚度的增长;等离子体物理效应包括促使无序Al2O3膜转变成含有α-Al2O3和γ-Al2O3的氧化膜和产生渗透氧化,O+在脉冲的作用下加速进入铝基体内,形成渗透氧化。微弧氧化在铝合金表面可形成膜硬度可达Hv=1.47~19.6kN?mm-2的陶瓷氧化膜,并且氧化膜表面厚度可达109Ω,达到某些电子器件抗静电的要求[12]。

微弧氧化过程主要受到是电压、电流、氧化时间以及溶液性质等影响,电流、电压越大能量密度越大,随着能量密度的增大陶瓷层的强度和显微硬度都显著提高[13]。杨丽珍[14]采用等离子微弧氧化在ZY12铝合金表面生成一层陶瓷膜,结果显示碱性电解液(NaOH和NaSiO3?9H2O溶液)浓度对陶瓷膜的性能有很大影响,NaSiO3?9H2O溶液浓度为5g/L的时候陶瓷膜耐磨性能最好。王永康[15]等报道了铝合金微弧氧化溶液中添加剂的作用,在NaSiO3-KOH溶液中加入少量硼酸,可提高陶瓷层的硬度和光泽度,假如少量有机酸,可延长电解液的使用寿命。郝建民[16,17]等尝试用弱酸性(pH=6.5~7)介质和中性介质中进行微弧氧化实验,并研究其陶瓷膜生长规律及氧化电压随时间的变化规律;结果表明在弱酸性溶液和中性溶液中同样可以制备得到致密、光滑、高硬度的陶瓷层,中性溶液中加入一定量的柠檬酸钠,合金表面产生的微区等离子放电起始电压越低,而降低电压值会提高陶瓷层的厚度和和粗糙度。

微弧氧化陶瓷层主要由α-Al2O3和γ-Al2O3组成,两相的分布决定了膜层的性能,一般陶瓷层从外到内α相逐渐增加,γ-Al2O3相逐渐减少。外部疏松层主要是γ-Al2O3相,而比较致密的内部两个相的含量接近1:1[18]。

3. 分子自组装

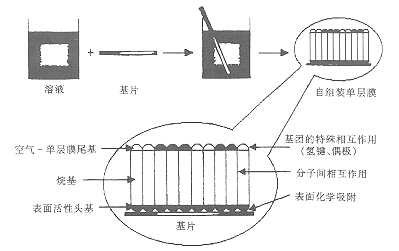

图2 铝材表面分子自组装机理

自组装技术是指在稀溶液中固-液界面分子及纳米微粒等结构单元在没有外界因素干涉的情况下,利用自然界的自组装现象,通过非共价键作用自发形成化学键连接的取向紧密排列的二维有序单层膜。自组装吸附的关键取决于驱动力,包括外部驱动力和内部驱动力,外部驱动力如表面形貌、形状、表面官能团和表面电势等,内部驱动力包括范德华力、氢键、静电力等[19]。由于自组装膜在铝合金表面形成的是一层单分子紧密排列薄膜,厚度仅为纳米级别,分子一端的功能基团与金属表面形成稳固结合,而尾基暴露在空气中并且为疏水性,可以阻碍金属在腐蚀环境下因为离子进入金属基体表面导致腐蚀,因而在提高缓蚀性能的同时不会影响金属本身的颜色,并且自组装单分子膜技术提供了能在分子水平上控制界面性质,人工设计获得特定功能膜材料的有效方法,近年来成为涉及固体物理,材料科学,微电子学,生物传感学,腐蚀科学等学科交叉领域的非常活跃的研究领域。铝表面的自组装膜主要是硅烷,膦酸和羧酸三大体系。

(1)硅烷自组装膜

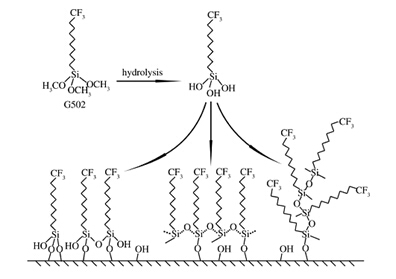

图3 烷基硅烷自组装机理

羟基化了的铝表面与硅烷相互缩合形成Al—O—Si共价键结合,且Al—O—Si键结合牢固,A. Frignani[20]等研究了有长链硅烷在铝合金表面形成自组装膜的耐腐蚀性能,结果表明硅烷在铝合金表面形成的自组装膜有良好的耐腐蚀性能,并且腐蚀性能随着硅烷分子链长的增加而增强,链长达到8个碳原子之后继续增加链长自组装膜的缓蚀性能保持不变。Si原子有四个孤对电子,因此硅烷分子含有3个Si—OH官能团,当一个Si—OH与金属表面结合之后,剩下的Si—OH会与邻近的Si—OH基团发生缩合反应,增加了分子之间的结合强度和膜的致密性,从而可提高自组装膜的缓蚀性能。如图3所示硅烷分子上未与铝合金表面结合的Si—OH与溶液中游离的硅烷发生缩合反应从而使自组装膜表面形成纳米级别的粗糙结构,这些结构增加了自组装膜的疏水性,疏水性的膜可以阻碍腐蚀溶液或离子渗透到铝合金基体表面造成腐蚀[21-23]。徐斌等[24]利用Tafel测试铝表面自组装膜的耐腐蚀性能,表明双-[3-(三乙氧基)硅丙基] 四硫化物(BTESPT) 对铝合金的阳极氧化和阴极还原都有很好的抑制作用,但主要是抑制阴极反应来提高缓蚀效果。并且缓蚀膜的存在主要是阻碍铝合金和腐蚀液之间的O2和电子迁移和扩散,从而抑制阴极极化反应。

(2)膦酸自组装膜

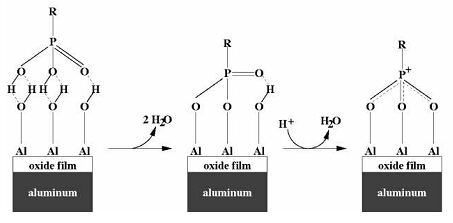

烷基膦酸与铝合金形成的键合牢固,有很好的缓蚀性能。羟化的铝合金表面和膦酸的两个P—O—H基团脱去两个H2O形成P—O—Al结合,然后P=O与铝合金表面的羟基在H+的作用下脱去一个H2O,最终膦酸与Al形成一种稳定的三叉结构。图1为烷基膦酸在铝表面组装示意图。铝合金表面羟基数量增加能够促进膦酸的吸附。M. Giza,P[25]等研究了有机膦酸在等离子改性的覆盖氧化物的铝表面的吸附动力学,结果表明增加铝合金表面羟基数量促进了膦酸的吸附,并且随着组装时间的延长吸附的自组装膜的接触角增大,达到一定时间后不再发生变化,说明达到一定时间后铝合金表面的羟基与膦酸反应完成不再继续吸附。自组装溶液中存在水有利于铝合金表面的羟基化,并且H2O促进膦酸电离出H+加快了三叉结构的形成。Adam Roberts[26]等采用XPS成像研究铝合金抛光表面,研究表明在机械抛光表面的偏析相与基体表面膦酸与铝合金都形成稳定的三叉结构。陈庚[27]McCormick[28]等研究了溶剂中水对2024铝合金表面膦酸自组装膜缓蚀性能的影响,结果表明膦酸在铝合金表面形成了致密的自组装膜,在3.5%NaCl溶液中缓蚀效率可达92%。并且在自组装溶液中添加水促进铝合金表面羟基化,有利于膦酸分子的吸附,提高了膜的致密性和结合强度,增强了膜在Harrison溶液中的缓蚀性能。

图4 铝表面烷基膦酸自组装机理

(3)羧酸自组装膜

羧酸倾向于通过铝表面的Al2O3静电吸附而且和烷基长链的范德华力交互作用形成单分子薄膜,在含水条件下铝原子可能结合羟基或水分子,铝原子此时带上了一个正电荷,羧酸电离产生带负电荷的羧基,羧基与带正电的Al原子以离子键形式结合[29]。基底与羧酸分子的键合方式和分子链的取向与膜的缺陷程度关系密切,所以反应时间的长短、基底的处理、杂质等会影响羧酸分子的键合方式从而影响自组装膜的性能[30]。莫宇飞[31]等的全氟羧酸自组装的纳米摩擦学性能研究表明采用气相沉积的方法在铝表面沉积一层稳定的自组装膜,得到的自组装膜羧酸分子与铝基体表面垂直,自组装膜为疏水性,有很好的减摩效果,并且链长较长羧酸膜有更好的润滑效果。Ioannis L.Liakos[32]等研究了不同单官能团有机分子在磁控溅射铝表面的自组装膜,结果显示C4H9COOH、C10H21COOH和C18H37COOH在铝表面形成的自组装膜有很好的缓蚀性能,并且随着链长增长自组装膜的疏水性提高。但是由于羧酸自组装膜耐腐蚀性能不如烷基膦酸和硅烷,目前羧酸的研究主要集中在润滑性能和吸附动力学。

4. 结束语

对铝合金表面改性技术的研究进展与应用情况进行综述,重点对激光熔覆、等离子微弧氧化(PMAO)、分子自组装(SAM)技术的原理、特点及研究成果与发展前景进行介绍。随着时代科技的发展,铝合金在航空航天、汽车、电子以及通信等领域的应用日益广泛,对铝合金表面性能要求也越来越高,只有赋予铝合金优异的表面性能,才能满足更加恶劣或者特殊的使用环境要求。

激光熔覆、等离子微弧氧化和分子自组装无疑具有很大的发展前景,但是也存在一些问题有待继续研究完善。激光熔覆的裂纹敏感性,等离子微弧氧化的溶液稳定性和分子自组装膜的耐高温性能等都需要进一步深入研究探讨。

未来铝合金表面处理将朝着功能化、纳米化、节能、清洁、无污染、工序简单、成本低和生产效率高的方向发展,新技术的产业化和商业化还需要研究工作者不断的探索。