1 前言

铝型材挤压成型过程非常复杂,除了圆形截面铝型材的挤压属于二维轴对称问题外,一般而言,其他形状的铝型材都属于三维流动大变形问题。铝型材断面越复杂,变形的不均匀性越显著。随着工业的发展,铝型材断面朝着形状复杂,对模具的设计要求越来越高,如果模具设计不合理,截面上各部分的金属在挤出模孔时就越容易以不同的速度流出,从而造成型材的扭拧、波浪、弯曲以及裂纹等缺陷,模具也极容易损坏。

传统上是依靠设计者丰富经验来减少试模和修模。如果一副模具因为设计不当,反复的试模修模,这样既增加了成本,也延长了模具开发周期。只有通过合理的模具设计和提高模具加工制造装配工艺精度来降低试模成本,进而获得合格产品。在一些发达国家,是在CAD/CAM/CAE三者并行的设计理念下完成,有效的减少了模具的加工周期和试模次数,提高了效率。

本文先介绍了模具CAD/CAM/CAE在挤压模具方面的应用,根据本厂的生产实践经验,阐述了计算机辅助设计(CAD)到仿真模拟有限元分析(CAE)再到数控加工(CAM)在模具制造流程中的重要性和提高模具寿命和上机合格率。

2 模具CAD

随着计算机技术的飞速发展,利用计算机辅助设计(CAD)不仅能显著缩短模具设计周期,降低成本,减轻设计人员劳动强度。目前,挤压模CAD技术已在我国广泛地使用。

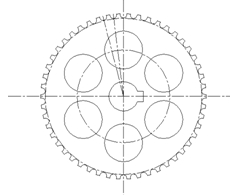

采用AutoCAD软件绘制挤压模具的二维图形,设计人员通常用草图开始设计,将草图变为工作图的繁重工作可以交给计算机完成,可以快速作出图形,使设计人员及时对设计作出判断和修改;型材截面几何性质计算,分流孔个数、形状、尺寸及布置的设计,分流桥、模芯及焊合腔的尺寸确定,模具强度校核,剖面图和上下模视图的绘制等功能模块。能完成平面模和组合模设计的全过程,显著提高了复杂模具的设计效率和质量[2]。

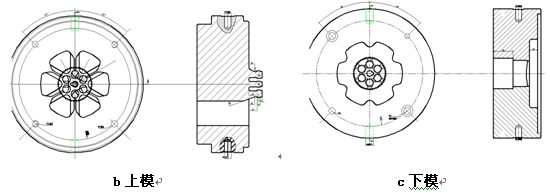

如图1所示,为一套模具的二维CAD设计图。图2所示为用UG软件绘制的三维图形。

a铝型材截面

图 1 铝型材挤压模具二维设计图

图 2 铝型材挤压模具三维设计图

3 铝型材挤压模具CAE

近年来,国内外许多学者利用数值仿真的方法对铝型材挤压工艺进行了研究,并取得了较大进展。运用仿真技术可以实时跟踪铝型材挤压金属的流动行为,仿真成形过程,揭示金属的真实流动规律和各种物理场量的分布、变化情况,研究各种因素对金属变形行为的作用和影响。预测实际挤压过程中可能出现的缺陷,及早优化模具结构设计、调整挤出工艺参数和有针对性的指明技术解决方案[3]。

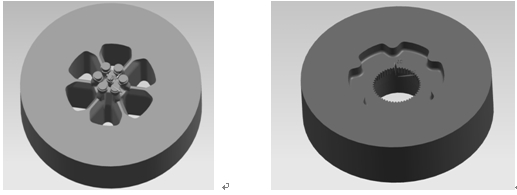

在设计好图纸后但还未投入生产加工之前,采用仿真模拟软件对型材挤压过程进行了模拟仿真,得到了型材的速度分布、温度分布和应力分布等。

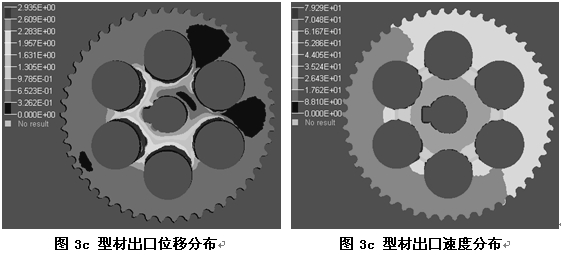

下面是对第一次设计方案进行的数值模拟,如图3所示为得到的材料稳态流动时的温度、应力、位移和速度分布图,从图中可以看出,材料流经挤压筒最后到出料口,温度一直是上升的趋势。材料流经区域的应力分布,整体上分布均匀。但材料出口速度分布一边快,另一边慢的趋势。位移偏差最大值是2.935mm,说明出材的产品形状变形比较大,达不到图纸的公差要求。

图3 铝型材挤压模具CAE模拟仿的初次模拟结果

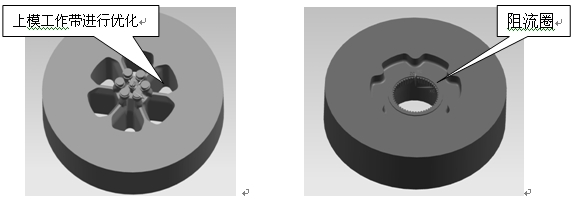

根据模拟结果,我们首先对工作带进行了优化设计,再对下模焊合室增加阻流圈,如图4为优化设计后的三维建模图形。

图4 铝型材挤压模具CAE模拟仿真后优化后的设计方案

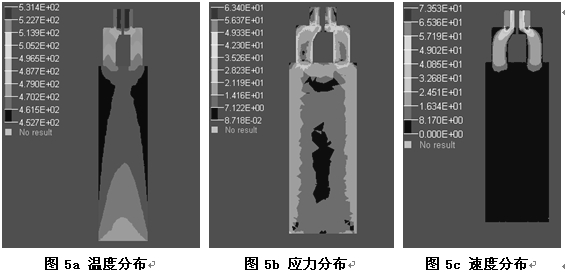

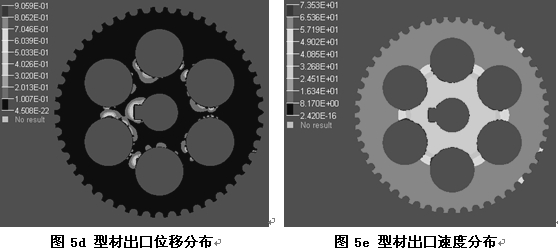

如图5所示为优化设计后所做的仿真模拟。能看到型材出口位移分布图的最大位移偏差为0.9mm,比第一次模拟大大减小了,分布均匀,可以预测试模出来的型材断面尺寸和形状基本能够达到图纸的公差要求。修改前后模拟的出口速度分布图,可以看出型材断面各部位的流速更加平衡均匀。

图5 修改后、优化后的铝型材挤压模具CAE模拟仿真结果

4 模具CAM

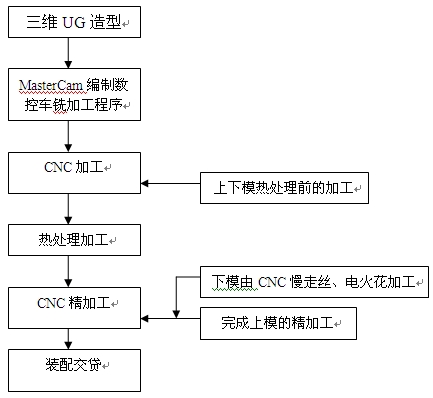

在模具投入生产前期,我们通过了数值模拟结果的分析,并且及时做出了优化设计,再进一步的仿真模拟,达到了出材要求,说明此设计方案是可行。然后将绘制好的三维图形导入Mastercam软件编制好CNC的车铣加工程序,再将CNC指令传输到加工车间,如图6所示加工流程,完成了由CNC机床加工代替传统的机床加工。改变了传统的加工理念,达到设计者的要求,大大提高了模具的加工制造精度[4-5]。

图6 铝材挤压模具CAM数控加工流程图

5 试模结果

如图7所示为第一次试模出来的中段料样,与优化设计后的数值模拟的结果完全吻合,上机试模产品达到图纸公差要求。

图7 模具上机后试模出来的铝型材料头

6 结论

本文阐述了CAD/CAM/CAE在铝型材挤压模具行业的应用,通过举例说明CAD/CAM/CAE在模具加工中的应用研究,提高加工精度和预先模拟,再修改设计方案,达到一次性试模合格,改变传统的设计加工理念。

(1)本文提出了由设计到模拟仿真到数控加工的一种并行的设计理念,达到了减少试模次数,缩短了模具开发周期,提高了生产效率。

(2)介绍了本厂的模具从设计到加工工艺流程,期望可以与同行开展更广泛的接触和更深入的研究,共同进步。