1 前言

铝材固化炉使铝材加热、与氟碳涂层和烘干的生产工艺。节能环保是当前各行业的研究热点,特别在能耗较高的铝型材加工行业,更是得到广泛关注。铝型材氟碳喷涂用固化炉是该生产线中最耗能的设备之一,同时,喷漆型材进入固化炉时,由于油漆未干前有较多气体溢出,使得车间工作环境充斥着刺激性的油漆气味。因此,对固化炉尾气进行回收和燃烧再利用,可以有效改善车间的工作环境和降低固化炉能耗。

固化炉是铝型材氟碳喷涂工艺比较关键的设备,漆膜质量与固化炉的温度有很重要的关系。 在粉末固化炉的加热方式上可分为两大类:一类为热风循环类的,二类为红外辐射加热方式。 热风循环加热式可分直接加热和间接加热两种。直接加热的采用的热源有两种,电加热螺旋翅片式和燃气式直接加热方式两种。

我们经过查阅大量的资料和深入研究,在专家的指导下经历多次试验,最终将固化炉改进方案应用于生产实践中,取得了良好的效果。下面针对铝型材氟碳喷漆用固化炉采用的节能减排实施方案作一简要介绍。

2 固化炉工艺的控制

在氟碳喷涂产品生产过程中,经前处理和喷漆工艺后,产品需经固化炉烘烤,使表面漆膜有效附着于铝型材表面后,产品才能达到规定指标要求,满足客户的需求。

固化炉一般采用直通隧道式热风循环烘道,主要由烘干室炉体、加热器、空气幕、热风循环固化设备和温度控制系统等组成。烘干室炉体由骨架(槽轨)和护壁(护板)构成的箱式封闭空间结构,烘干室的加热系统一般由空气加热器、风机、调节阀、风管和空气过滤器等部件组成。

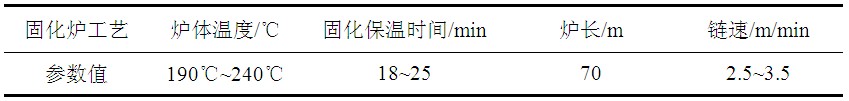

固化炉的部分工艺参数如下表-1所示:

表-1固化炉的部分工艺参数

如表-1所示,固化炉炉温一般控制在190℃~240℃之间,我们控制的热风循环烘干室的加热段的温度大约是220℃,保温段的温度控制在215℃左右,固化保温段的时间控制是该过程的关键,一般是20min,最后出口段的温度控制在大概210℃,温度由炉前至炉尾依次降低,最终温度不得低于200℃,但是由于产品氟碳漆类型和漆层厚度的不同,温度略有变化,要根据具体的氟碳漆类型和漆层厚度调整到适当的温度。

3 固化炉的改造设计

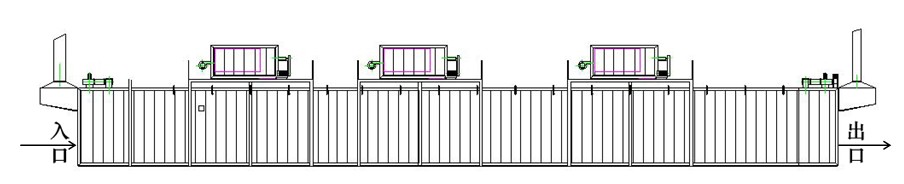

下图是铝加工行业中常用的旧式固化炉示意图:

图-1氟碳喷涂用旧式固化炉结构示意图

如图-1所示,旧式固化炉进出口虽然有废气收集装置,但是其中大部分油漆分子还是直接排入车间外的大气中,由于废气中含有经高温处理时,从油漆中挥发出来的高温有机物气体及一些固体小颗粒,直接处理比较困难,成本较高。有的工厂甚至连两端的抽风罩还没有安装,从固化炉出来的油漆分子直接进入车间,炉内飘散出来的油漆分子弥散在车间的空气中,影响车间的空气质量,同时在进出口端还有一定的热量散发出来,不仅造成热量损失,也使车间温度较高,员工工作环境受到一定的影响。

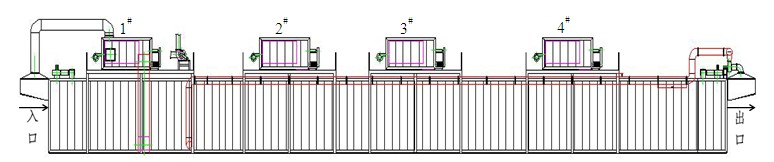

图-2改造后氟碳喷涂用新式固化炉结构示意图

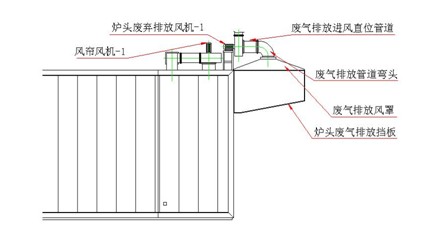

图-3氟碳喷涂用新式固化炉进出口端抽风装置示意图

图-2为改造后的新式固化炉,如图所示,1#装置是烘道口废气燃烧及余热利用装置,2#、3#、4#装置是规格相同的燃烧加热器,每个都有阀门控制进气量大小,2#、3#和4#燃烧加热器间距为19.0m。

图-3为固化炉进出口端抽风装置示意图,从图中可以看到,新式固化炉在原有的进出口安装有废气排放挡板和废气排风罩,其中排风罩的横截面积为3.8m2,排风罩与炉端废气排风机相连,将飘散的油漆分子和未完全燃烧的烟气重新抽至废气燃烧装置中进行再次燃烧加热。

为了进一步维护车间工作环境,我们在固化炉出口端的风冷处,安装了两排玻璃挡板,玻璃板之间为两排风扇,共计16个,风机从下往上部吹,顶部安装有一抽风罩,将固化处理后的热型材产品表面散发出的少量油漆分子再次收集,防止污染车间工作环境。

4 固化炉的废气燃烧处理装置

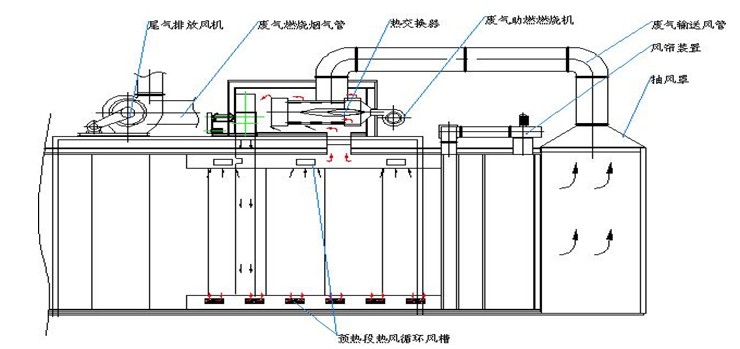

以下是新式固化炉安装的尾气收集和废气燃烧及余热利用装置示意图:

图-4 烘道口废气燃烧及余热利用原理示意图

如图-4烘道口废气燃烧及余热利用原理示意图所示,抽风罩将固化炉进出口的废气收集,抽送的废气集中到烘道口废气燃烧装置中,通过废气助燃燃烧机,将可燃性的油漆分子再次燃烧,助燃燃烧机采用的是天然气,产生的热量通过套管式热交换器,燃烧后的热烟气与热风循环空气处于相对隔离状态,热风循环通过预热段热风循环风槽,将热交换后温度达100℃左右的热空气由风机管道输送到烘干室炉体底部,对刚进入炉内的喷漆型材进行预热,传导交换热后的燃烧废气再由废气燃烧烟气管排出,最后产生的尾气经过喷淋处理后排放,没有刺激性气味飘出,达到《大气污染物排放限值》(DB44/27-2001)的排放要求,给车间带来一个比较清洁、舒适的环境。

5 固化炉改造前后对比分析

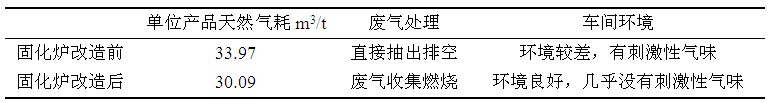

通过铝熔炼炉的用能设备能效测试报告,可以得出,改造后的固化炉不仅降低了能耗-,而且在环境方面也有所改善,取得的效果明显。表-2为固化炉改造前后的能耗及废气处理统计对比表。

表-2固化炉改造前后节能及车间环境对比

注:测试以一个固化周期作为计算依据

(1)由表-2可知,改造后固化炉的单位产品天然气耗是30.09m3/t,而我们测得的旧式固化炉的单位产品天然气耗为33.97 m3/t,依此数据计算,单位产品节能率为11.42%,按该条新氟碳线产能900~1000吨/月,年产10000吨计算,每年仅天然气节省的成本就达几十万元。

(2)在环保方面,固化炉改造后使车间环境得到极大改善,大大减少了车间刺激性的油漆气味。

6 结 论

本文扼要介绍铝型材氟碳喷漆用固化炉技术创新改造,对固化炉废气进行收集并燃烧处理,不仅净化了工作环境,而且废气燃烧产生的热量可再循环利用,取得了较好的节能减排效果。这种固化炉废气收集再燃烧装置的使用不仅降低了排出尾气温度,便于尾气处理,极大的改善了车间环境,而且再次充分利用了尾气余热,节能降耗效果可观,取得了较好的经济效益和环境效益。

通过对该固化炉尾气回收及节能装置技术改造,解决了目前氟碳喷漆生产线中固化炉两端溢出的废气处理难的问题,同时将收集未完全燃烧额尾气再次燃烧利用,并将产生的大部分热量返回到烘干室循环加热,取得较好的节能效果。本固化炉尾气回收及节能技术改造,在固化炉的技术改造中可供同行参考。