随着我国大规模的基建投资和工业化的高速发展,铝型材作为建筑领域和工业领域里重要的应用材料,全行业的产量及消费量也迅猛增长,使我国一跃成为世界最大的铝型材生产基地和消费市场。而产品在市场上的竞争则异常激烈,利润尤其是建筑型材利润不断下滑。迫使铝型材企业在扩展传统的建筑铝型材市场的同时,向应用更广、附加值更高的工业用铝型材市场进军,以实现产品结构和技术含量的升级.只有迅速提升自身综合实力,企业才能跻身同行业前列。

铝型材挤压生产过程中,模具是保证产品成形,具有正确形状、尺寸和精度的基本工具。合理的模具结构是实现挤压工艺过程的基础,获得所需形状、尺寸精度、性能、及产品表面质量合格的重要保证。由于模具原因导致个别产品不能按时交货是长期困扰铝型材生产企业的难题之一,特别是对于一些挤压难度大的型材,模具结构设计的合理与否则成了能否顺利挤出合格产品的关键。在生产实践中,我们通过不断的更新模具设计理念,采用国内外先进的制模设备和加工技术,优化模具结构,降低挤压力,使产品的交货期明显缩短,挤压速度和型材的表面质量也得到了显著提高。下面通过几个具体生产实例,来谈谈我们的一点浅见。

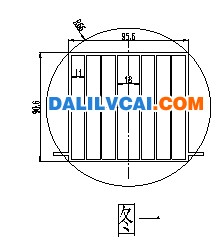

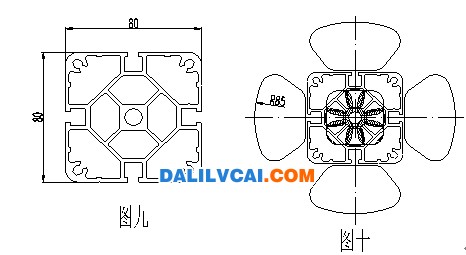

1. 工业用换热器铝材(如图一所示)

基本参数:铝材挤压机吨位1650t,挤压筒直径?185mm,挤压系数19

图为:工业用换热器铝材截面图

难点分析:由于型材模芯被腔筋分割成七个小模芯,而且腔筋的长度达90毫米,壁厚也较薄,因此模具中间的腔筋供料极其困难,同时,由于七个小模芯的宽度较小,模芯的强度大大降低,模芯容易发生严重的偏移,甚至断裂报废。

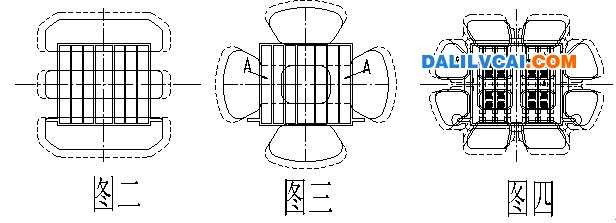

这类换热器型材,一直是很难挤压的产品,传统的模具设计方案一般是采用上中下三个分流孔供料,如图二所示,或者采用图三的分流孔布局方案。但是,这两种方案都存在难以克服的缺陷,图二的方案虽然保证了各条腔筋的供料,但是由于模桥的跨度较大,中间的分流孔直冲模芯的面积也较大,从而导致模具的整体刚度较差,在挤压过程中,模芯会发生严重变形,偏壁严重,起波浪,成型差,整体的模具寿命极低。

图三所示的设计方案,虽然模具的整体刚性得到一定程度的提高,但是供料不均匀,两侧最边缘的腔筋难以供料,只能通过打通两侧的模芯来实现供料(如图四a处所示),因此,这种方案同样会大大降低模芯的强度,成型很差,模具的寿命也很低,无法满足生产要求。

图为:工业用换热器铝材模具设计方案图

在进行模具设计的过程中,我们提出了新的模具设计方案,如图四所示,新方案模具采用十二个分流孔供料,增加了分流桥的数量,大大减小了单个模桥的跨度,减小了单个分流孔的进料面积和单个分流桥的宽度,使分流桥在整体模具供料布局中呈网格状分布,这种类似于“蜂巢”的网格结构大大增强了模具的整体刚度。减小了模具的弹性变形,同时也使型材的各个部位的供料更趋均匀合理,分流孔供料时的金属流对模芯产生的作用力相互得到有效平衡,模芯的弹性变形现象得到了极大的改善。同时,为了有效减小挤压力,在设计时减薄了上模的厚度并设计了减压角。实践证明:采用此方案制成的模具上机后的出料效果非常理想,满足了客户对尺寸精度的要求,模具寿命也大大提高。

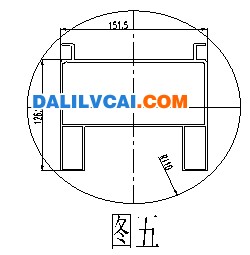

2. 工程料大盖板铝材模具设计优化案例(如图五所示)

基本挤压参数:挤压机吨位2500t,挤压筒直径¢236mm,挤压系数27。

图为:工程料大盖板铝材模具设计优化案例

模具设计难点分析:该型材的几何尺寸较大,壁厚较薄,由于受到挤压筒直径的限制,分流孔在设计时需要大角度宽展扩孔,同时,由于受到分流孔进料直径的限制,两个小模芯的供料较难平衡,致使小模芯左右受力不平衡,在受力不均的情况下,容易发生偏壁。

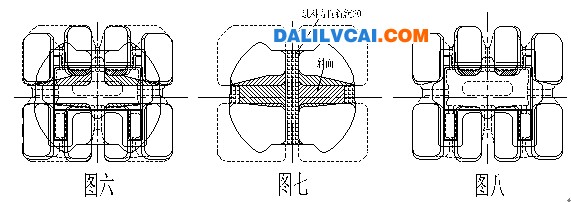

由于型材的形位公差要求严格,因此,在模具设计时如果采用普通的六孔或八孔的方案的话,模具在挤压过程中很容易发生偏壁,扭拧,斜角等问题,且很难进行修模矫正。为了有效避免上述缺陷的产生,我们在设计模具时采取导流板两次分流的模具结构,组装图如图六所示,导流板如图七所示,上模分流孔如图八所示。

图为:工程料大盖板铝材模具设计方案图

为了使型材成型良好,首先必须要保证模具型腔的各个部位的供料均匀充分,同时还要使两个小模芯在左右方向上的受力得到有效平衡,避免模芯变形而造成的偏壁,因此在进行模具设计时,我们始终以"平衡"作为设计的宗旨,包括供料平衡,流速平衡和受力平衡。

由于型材上下部分不对称,在设计导流板的进料孔时,必须充分考虑上下部分的分料比例,根据经验公式计算,导流板上下分流孔的进料面积比设计为1:1.18。为了使型材远离挤压中心的边缘部分供料充分,导流板的分流桥采用斜面向外过渡,减小边缘部分的金属流动阻力。按此方案制成的模具上机后出料平稳,料头整齐,各处壁厚均匀,仅下部中间的中横处出料略快,两个小模芯位置出现轻微收口,在经过修模调整后,生产出的型材成型状况非常理想,完全满足客户要求。

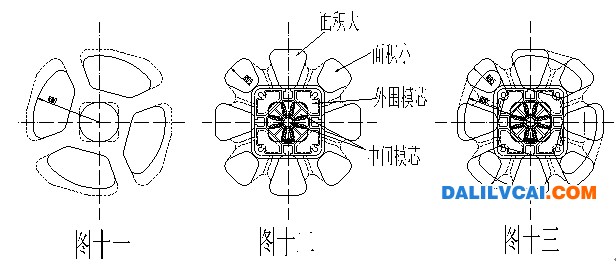

3. 工业流水线铝型材结构件(如图九所示)

该型材用1650吨挤压机挤压,挤压筒直径为185mm, 挤压系数为17。

图为:工业流水线铝型材结构件截面图及模具设计方案

设计难点分析:该型材的外接圆尺寸较小,只有8080mm,从里向外有"三层"空腔,共九个模芯,这样的模芯结构极易造成中间供料困难,由于单个模芯的尺寸较小,刚度较差,容易发生严重偏壁,甚至造成模芯断裂报废。针对上述难点,在进行模具设计时,重点考虑各个中间模芯的供料及受力平衡问题。

此类型材传统设计方案一般为外面开四个分流孔,中间开四个小分流孔供料,如图十所示。这种方案的优点是模具结构相对简单,利于加工,但是也存在一些缺陷,由于该方案外围的四个分流孔的进料面积过大,而中间四个小进料孔由于受到模芯尺寸的限制,难以再扩大,因此,中间与外围分流孔的进料面积比例差距过大,造成中间模芯的供料严重不足,如果中间进料孔沉桥深度过大的话,将使模具的强度受到严重影响。同时,由于内外模芯的受力得不到有效平衡,将导致型材产生严重的偏壁现象。

针对上述问题,我们改进设计,提出了新的模具结构方案:新方案采用导流板二次分流的结构,如图十一至十三所示,图十一为导流板,图十二为上模进料孔。图十三为模具的整体装配图,新方案将旧方案外围的四个大分流孔分解成8个小分流孔,减小了外围分流孔的进料面积,这样就使中间进料孔与外围进料孔的进料面积比例趋于合理。型材四个角部所对应的四个外围分流孔的进料面积要小于其他四个分流孔的面积(如图十二所示),在设计上,这是至关重要的,否则,外围的四个较大的模芯的受力会不平衡,模芯将会发生偏移。

新方案充分考虑了模具型腔各个部位的分料比例,使供料更为均匀合理,模具的整体强度得到明显提高,模芯的受力状态平衡较好,出料偏壁现象明显好转,该模具第一次上机出料就较为理想,除了几处开口位出现轻微"收口"外,型材壁厚基本满足公差精度要求,料头整齐,中间型腔的供料情况良好,经过修模调整流速后,模具挤出的型材满足了客户要求。

工业流水线铝型材结构件模具优化后的设计方案

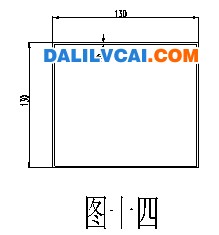

4. 薄壁大铝方管(如图十四所示)

薄壁大铝方管截面图

薄壁大方管(注:大圆管与其类似)一直是困绕铝型材挤压模具行业的难题,在生产实践中,这种模具如果采用传统设计结构的话,很难生产出合格产品,往往模具一上机就会出现裂桥,模具的报废率极高,不仅大大增加了生产成本而且延误交货周期,大方管与大圆管尤其在“小机挤大料”的情况下,是极为困难的。

难点分析:虽然大方管的形状对称,结构简单,但是由于130130mm 壁厚1.6mm的方管的模芯面积过大,壁厚过薄,模具中心的挤压死区所产生的金属变形抗力和金属摩擦力过大,模具在承受高温、高压、高摩擦力的情况下,会发生严重变形,导致模具出现"裂桥"。

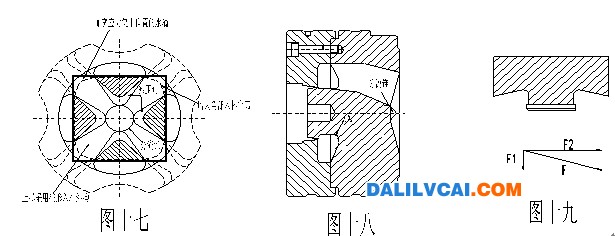

如图十五所示,模具工作时,由于受到压力而出现弹性变形,模芯根部a处在弹性变形时受到拉应力作用,由于桥位焊合水滴的存在,造成a处应力集中,a处成为危险部位,在生产实践过程中,裂桥现象均发生在此处。

图为:薄壁大铝方管模具设计原方案

为了解决模具强度问题,通常可以采取导流板,上模,下模等三件结构,在导流板与上模之间留有一定的变形间隙,从而起到"保护"上模的作用(如图十六所示)。在实际生产中,这样的结构可以大大改善模具的受力状况,提高模具使用寿命,但是导流板三件结构也存在一定的缺陷,由于增加了导流板,使模具的厚度增加(导流板与上模的厚度总和大大增加),金属在模具中流动距离过长,这样就会造成挤压力大幅上升,挤压速度也明显降低。

为了解决上述问题,我们在1650吨挤压机上(挤压筒直径为185mm)提出了全新的模具设计方案(如图十七和图十八所示)。

图为:薄壁大铝方管模具优化后的新设计方案

新方案主要从降低挤压力,减小桥位危险部位的应力集中入手,以及从增大模具强度和刚度的角度出发,进行了全新的改进。在降低挤压力方面,新方案在进料方向上设计了减压角,为了减小金属变形抗力,增加金属流动性,新方案设计了全新的分流锥结构,最大限度的减少金属流动死区,将上模入料方向上设计成“碟型”入料结构。在减小应力集中方面,新方案大大加宽了桥位水滴,使危险部位的应力集中现象得到极大改善。同时,将桥位设计成全新的"拱形"结构,(注:拱形桥结构在土木工程中早有广泛应用,例如,以著名的赵州桥为代表的"拱桥",以及水库的混凝土"拱坝"等)。这种拱形结构使模具桥位的受力方向发生了变化,模具桥位的受力被分解为向桥墩的分力f1和向模具外圆的分力f2(如图十九所示),在提高模具整体刚度方面,通过增大模具外圆来实现,使模具桥位的受力状态由"简支梁"变为"固端梁"。

实践证明:这种全新的模具结构显著改善了模具桥位的受力状态,大大提高了模具的使用寿命。同时,拱形结构也增加了型材角部的焊合室深度,从而弥补了因水滴过宽而造成的角部供料不足和焊合质量下降的缺陷。采用新设计方案的模具上机后,型材成型良好,经过多次上机生产证明模具性能稳定,模桥未出现裂纹,单套模具的出材支数提高到了1500支以上。

综上所述,合理的模具结构不但能保证产品几何形状和尺寸精度,改善型材力学性能,而且还可以最大限度的降低挤压力,提高挤压速度,实现节能降耗的目标。生产实践证明,我们在模具设计方面所进行的大胆创新尝试取得了良好的效果,不仅使挤压机的单机产量得到显著提高,产品质量和档次也上了一个新的台阶,给企业带来了良好的经济效益。