挤压合金铝管材和型材,采用铸锭加热 - 挤压 - 精整的生产流程;对于热处理可强化的铝合金材,还要进行淬火一时效处理。建筑型材采用挤压后在线风冷淬火和精整的生产工艺。薄壁管采用先挤压生产出管坯再冷加工的生产工艺,对硬合金小直径管,常采用二次挤压法先生产出小规格的挤压管坯再冷加工的生产工艺。

1 前言

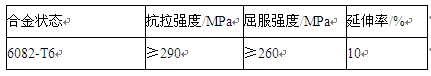

6082属于可热处理强化合金,具有良好的可焊接性、抗腐蚀性、可机械加工性和可成型性,同时具有中等强度,主要用于机械结构方面,包括棒材、板材、管材和型材等,其-T6状态具有较高的机械特性。6082合金在欧洲是很常用的合金产品,在美国也有很高的应用,适用于加工原料,无缝铝管,结构型材和定制型材等。我司接到国外某公司订单,为外径50.55mm,壁厚1.47mm的圆管,客户要求合金状态为6082-T6,产品挤压后需要再经过深加工,要求外径扩张至55.55mm ,外观无明显裂纹如图1所示,性能要求如表1所示。该型材采用在线淬火生产,为此,工艺部对合金热处理工艺进行了研究,并将探讨结果用于实际,生产出了满足客户要求的产品。

表1 6082-T6性能要求

2 材料及试验方法

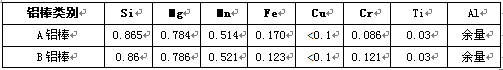

试验合金铝棒为我司熔铸车间提供,采用半连续铸造生产直径Ф120mm铸棒,成分按照国家标准要求如表2所示,挤压在1000T卧式油压挤压机上进行,挤压系数为54.8,采用在线淬火生产,样品在时效炉内进行195℃ 2.5h人工时效,力学性能测试使用沈阳天星韦氏硬度钳和客户提供的专用扩口夹具。

表2 6082合金成分范围(质量百分数)

在生产过程中,通过对铝棒均质,淬火方式,模具设计等方面进行试验:

⑴采用未经均质的铝棒和经过均质的铝棒进行对比试验;

⑵不同的在线淬火方式,分别使用喷雾淬火和风冷淬火;

⑶模具设计优化,1#和3#模具进行对比。

3 实验过程与讨论

3.1 铸锭均质化对挤压管材延伸率的影响

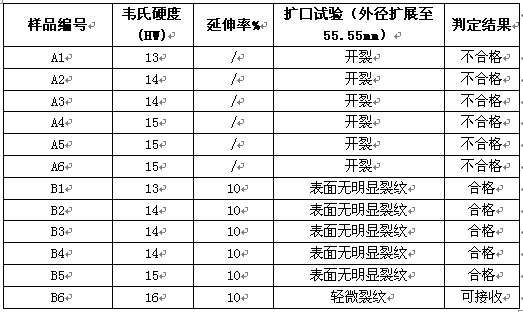

分别使用A、B两种铝棒直径 120mm,在同一台1000T挤压机上进行YG50.55的生产,A棒为未经均质化处理的铝棒,B棒则是经过均质化处理的铝棒。同等工艺下,棒温480℃-510℃,挤压机主缸前进速度2.5mm/s,出料口温度520℃-545℃,达到固溶热处理的温度,在线淬火方式采用喷雾淬火(喷雾槽长3m),冷却速度为13-14℃/s,喷雾后型材温度降至180℃,已低于淬火敏感温度区,然后风冷至室温。力学性能试验结果如表3所示:

表3 A铝棒和B铝棒样品的力学性能试验

A1~A6为未均质化的A棒生产,B1~B6为均质棒B棒生产

从上表可以看出,B棒样品的延伸率比A棒样品的延伸率要好得多,这是因为B铝棒经过均质化后,铸态合金具有较大的化学均一性和组织均一性,减少了晶内偏析,同时还消除了铝棒在铸造时凝固产生的内应力。合金在成分和组织方面的均匀性又促使材料所有的物理和化学性能的均匀,使得挤压后的产品组织也更均匀,合金的塑性明显提高,延伸率大大提高, 进行扩口试验,外径扩展至55.5mm无明显裂纹,基本能符合客户要求。

3.2 淬火速率对挤压管材延伸率的影响

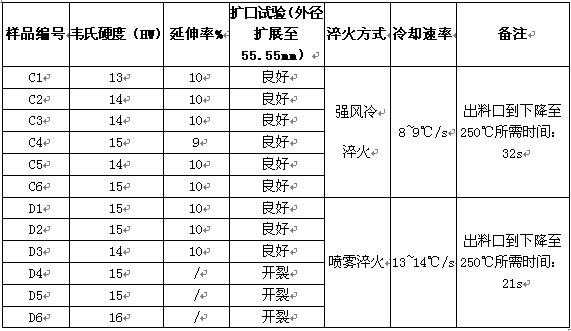

6082合金对淬火较为敏感,客户要求产品在抗拉强度符合国标的前提下尽量提高延伸率,方便产品的后续加工,所以产品在挤压出料后的淬火速率需要控制好。淬火速率过慢,时效后的抗拉强度不达标;淬火速率太快,产品残余应力增加,同时产品的塑性降低,不利于客户后续的加工。所以,为了进一步提高产品的延伸率,需要找到合适的的淬火速率。在实际生产中,我们试验了两种不同的淬火方式:喷雾淬火和风冷淬火。由于产品YG50.55壁厚只有1.47mm,出料速度8m/min,不是太快,出料口温度控制在520~545℃范围内,可以尝试风机淬火,在满足时效强化效果的前提下,尽量降低淬火速率。在挤压出口处分别对挤压型材进行强风冷淬火和喷雾淬火,性能对比如表4所示。

表4 不同淬火工艺对力学性能的影响

C1~C6为强风冷淬火,D1~D6为喷雾淬火,棒温480~510℃,出料口520~545℃,出料速度8m/min。

从表4可以看出,强风冷淬火的样品在时效后的硬度在15HW以下,而喷雾淬火的样品时效后的硬度在14HW以上,有的甚至达到了16HW。同时,扩口试验的结果表明,硬度超过16HW时,产品容易开裂,试验不合格。淬火速率越大,时效后硬度越高,产品脆性大,容易开裂,延伸率较差。后续使用强风冷淬火,进行了多次的试产,样品的硬度和扩口试验都和前面的结果一致,工艺基本稳定。说明型材使用经强风冷淬火,合金力学性能可满足要求,淬火速率合适,而延伸率也得到了进一步的提高,所以在挤压生产时选用风冷淬火较为合适。

3.3 模具设计对挤压型材延伸率的影响

挤压模具是型材挤压生产过程中至关重要的工具。它的结构形式、各部尺寸以及所用材料,对挤压力、金属流动的均匀性、制品尺寸形状、表面质量以及自身的使用寿命都有很大影响。目前铝型材企业中广发采用的是组合模挤压空心型材,也称为焊合挤压法。其模具结构特点是将模芯置于模孔中与模子组合成一个整体,模孔的形状和尺寸决定了型材的外形和尺寸,而模芯的形状和尺寸决定着型材内孔的形状和尺寸。焊合挤压有许多优点,如制品尺寸精确,内外表面质量好,缩尾少,可生产复杂的空心型材等。但也存在一些缺点:挤压时所需的挤压力大和制品上有焊缝。在生产YG50.55时,焊缝的质量尤为重要。如果产品焊合质量不好,在后续进行深加工时,容易在比较薄弱的焊合位置开裂。我们公司采用了两套不同设计的模具进行生产试验,并对比所生产样品的力学性能,性能对比如表5所示

表5 不同模具对合金性能的影响

E1~E6为1#模样品,F1~F6为3#模样品,棒温480~510℃,出料口520~545℃,出料速度8m/min

表6 模具尺寸

从表5可以看出,模具1#生产的样品明显要优于模具3#,而表6列出了两个模具在设计方面的差异,与3#模相比,1#模的焊合室要深一些,上模厚一些。根据同行资料及文献介绍,模具设计时,要保证焊缝的质量,必须使焊合室焊缝处金属能充分扩散结合,否则,将形成疏松、颗粒粗大与其它部位的组织不均一,因此,变形程度要大一些,特别是焊合室的金属变形量要大,同时,焊合室要适当深一些,上模选择厚一些所以,以便形成足够大的流体静压力。这个和我们的试验结果也是吻合的。关于模具设计最佳理论值的计算问题,这里就不作更深入的探讨。我们公司根据这次试验的结果,继续开了4#,5#,6#模具,模具的设计和1#模具一样。经过三次的试产,3套模具共抽取样品54支进行扩口试验,4#,5#,6#模具生产的样品全部合格。

4 结论

(1) 采用均质6082铝棒,减少了晶内偏析,保证合金在成分和组织方面的均匀性。

(2) 选择合适的淬火速率,满足时效强化效果的前提下适当降低淬火速率,提高产品延伸率。

(3) 优化模具设计,稳定挤压工艺,挤压过程做到高温、高压、慢速,保证焊合质量。棒温480~510℃,出料口温度520~545℃,出料速度8m/min。