1 前言

6061铝合金属于AL-Mg-Si系,其特点是中等强度,良好的塑性,优良的可焊性和耐腐蚀性。合金中Mg、Si含量比6063铝合金的稍高,并含有少量的铜,故强度比6063铝合金的高,淬火敏感性也高于6063铝合金的[1-2]。现在6061-T6铝合金已经大量用于复杂横截面大型铝合金型材的工业生产,然后为了获得较高的力学性能,合金固溶后必须快速淬火以获得较高的过饱度和固溶体。但是在实际的生产过程中,由于合金成分、组织、热处理以及生产工艺控制等相关因素的影响,有时会出现6061合金T6处理后,其机械性能往往不能够达到国标的要求,根据我公司的实际生产经验,主要从挤压工艺、合金成分、热处理工艺方面进行分析影响6061-T6铝合金力学性能的主要原因,以及在生产过程中如何避免。

2 影响6061-T6铝合金力学性能的主要原因

2.1 合金成分对6061-T6铝合金力学性能的影响

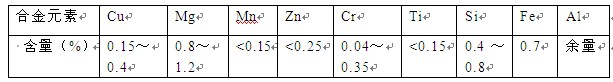

6061合金的主要化学成分为:

6061铝合金的主要合金元素是镁与硅并形成Mg2Si相。若含有一定量的锰与铬可以中和铁的坏作用?有时还添加少量的铜或锌以提高合金的强度?而又不使其抗蚀性有明显降低导电材料中还有少量的铜以抵销钛及铁对导电性的不良影响锆或钛能细化晶粒与控制再结晶组织为了改善可切削性能可加入铅与铋。主要强化物Mg2Si固溶于铝中使合金有人工时效硬化功能。所以为了有更好的力学性能,合格的化学成分是前提,特别是主要强化相Mg2Si的形成,必须保证化学成分满足国标要求,才能使得后期处理后,得到良好的力学性能。

2.2 固溶处理和时效工艺对6061-T6铝合金力学性能的影响

2.2.1 固溶处理的原理

固溶处理(淬火)的目的是为了得到最大浓度的过饱和固溶体,冷却速度越快,固溶效果越好,通过后续的时效处理则能使材料的强硬度更高。在热挤压的情况下,其主要强化相Mg2Si可以较充分地溶入到Al基体中,经急冷后其来不及扩散而固溶在基体中,在随后的时效处理过程中则会缓慢均匀地析出,从而起到提升材料力学性能的作用。一般来说,采用最快的冷却速度可以得到效果最好的过饱和固溶体,从而得到最高的强度及强度和韧性的最佳组合,增强产品的耐蚀及抗应力腐蚀能力。当然过大的冷却速度,会使制品存在较大的残余应力,给后续的拉伸矫直工艺带来困难,但考虑到实际生产中的冷却条件,往往表现在冷却强度不足。

固溶处理最好的效果就是能使得那些在合金中起强化作用的合金元素能最大程度地溶入到铝的固溶体中,从相图出发,因而往往选择较高的温度,但另一方面温度过高,会导致晶粒组织出现局部过热甚至过烧的现象

2.2.2 实际生产中对6061铝合金固溶处理工艺的控制

在实际生产中,根据现场经验,当6061铝棒温度控制在510~520℃之间,时效温度控制在175℃,保温时间7.5h时,能得到较好力学性能的型材。而挤压后的冷却速度直接影响着型材的力学性能,冷却太慢往往会造成强度达不到要求,而且在现在生产中,要根据型材的不同截面适当调整挤压工艺参数,比如比较薄的就应该降低挤压速度、降低棒温,遇到壁厚较厚的型材,应该适当升高棒温,加大冷却系统的作用,这样才能保证挤压固溶后,能够得到过饱和的固溶体,不至于在现场冷却速度跟不上,从而导致强化物Mg2Si不能完全固溶于铝基体中。冷速太快,往往会使得型材中有较大的残余应力,从而变得很脆,其延伸率达不到国标要求。

2.2.3 时效工艺对6061-T6力学性能的影响

由于固溶处理得到的过饱和固溶体都是具有高能量状态的亚稳相,只要可能(如加热到一定温度或室温保持较长时间),它就会向较低能量的稳定状态转化,从而形成稳态相,而这种转化是通过过饱和固溶体的分解而实现的,所以固溶处理后通常要进行室温或加热条件使过饱和固溶体分解的热处理即时效处理。

时效的强化效果主要取决于淬火得到的过饱和固溶体的浓度及时效制度有关系。过饱和固溶体的浓度越高,则时效强化效果越好;时效温度越高,则时效强度达到峰值的速率越快,但往往在达到峰值后,如果继续时效,其软化的速度也更快,所以说,时效不是温度越高,时间越久越好,如人工时效,当制品达到强度峰值后,如果继续延长时效时间,强度不但不会提升,反而会下降。这就是所谓的“过时效”。所以说,温度与时间的合理匹配,才能取得最佳的时效强化效果。本公司6061-T6工艺控制参数为175℃保温7.5小时,某些铝合金制品,淬火和人工时效间的间隔时间对时效效果也有一定的影响,这就是所谓的“停放效应”,如公司生产的Al-Mg-Si系合金,如果在淬火后停放24h以后再去时效,其强度值将明显低于立即时效获得的强化效果。因此,对于具有“停放效应”的铝合金制品,应尽可能地缩短淬火与时效间的间隔时间。

1、首先,了解一下,铝型材的力学性能是指6061-T6材料在不同环境(温度、介质、湿度)下,承受各种外加载荷(拉伸、压缩、弯曲、扭转、冲击、交变应力等)时所表现出的力学特征 。

合格的合金化学成分是6061-T6铝型材力学性能否达标的重要前提。

在铝型材挤压之前,首先一定要保证铸铝的各项成分指标达到国标要求,特别是Si, Mg的含量对其力学性能有着重要影响,6061的主要强化物MgZS i,如果不能形成足够的MgZS i,那么后续的固溶处理、淬火以及时效都已经没有任何意义,起不到强化的作用。

2、铝型材挤压时严格的工艺控制是获褥良好力学性能的关健在生产过程中,由于受到实际条件的限制,员工在对工艺的控制往往很难把握,经常没有意识到工艺的重要性,对温度、速度等控制不严,从而造成铝型材产品时效后,力学性能不合格。

如果我们的棒温不够,那么在挤压时,铝合金达不到其固溶处理的温度,则不能保证强化物Mg2S i完全溶解到铝基体当中,从而不能起到强化的作用;如果我们的棒温太高,那么在挤压过程中,由于温度过高不仅会破坏合金组织,还经常会出现撕裂、表面质量差等问题的产生。

如果我们的冷却效果不好,合金在固溶处理后不能得到迅速的冷却,那么溶解在铝基体中的强化相Mg2S i不能够稳定的保留在基体中,随着温度的降低,Mg2S i在基体中会随着溶解度的降低,而慢慢析出,从而在时效后也不能保证其力学性能。而如果固溶处理时,能使型材迅速冷却,那么其强化物就来不及析出,会保留在基体当中,从而时效后能起到强化作用。所以说温度等工艺的控制是关键。

而在实际的铝型材生产过程中,我们应该根据铝型材的横截面灵活调整其工艺参数,比如一些壁厚较厚的铝型材,挤压过程中应该适当提高棒温,放慢挤压速度,加大冷却速度等,才能保证其获得过饱和的固溶体。

3、正确的铝合金时效工艺是良好力学性能的保证

铝型材时效的主要目的就是起到一个弥散强化的作用,使得溶于基体中的强化相MgZS i在时效过程中均匀、弥散的分布到基体当中,从而起到一个强化的作用。在时效过程中,如果我们的温度、时间没有把握好,不能达到时效的目的,那么其力学性能肯定也得不到保证。

本文通过对6061铝合金的合金成份、成型原理以及强化原理综合分析,结合实际生产过程中的一些工艺控制,找出导致6061铝合金T6时效后力学性能不达标的原因,以及在生产过程中避免力学性能不合格的一些预防措施。在实际生产过程中,6061-T6力学性能不合格的主要几个原因是化学成分不合格、挤压工艺控制不当、时效工艺控制不当。重点是在挤压时对工艺的控制,应该根据不同截面的型材,灵活的调整工艺参数,保证固溶处理能得到饱和的固溶体,保证时效过程中能使得强化物Mg2Si均匀、弥散的分布在基体中,只有这样才能使得型材获得最佳的性能。