近年来人们对车辆的节能减排越来越重视,因此重量轻的铝合金车轮逐渐替代钢车轮应用在各种车辆上,商用车车轮由于与地面接触面积大,摩擦产生大量的热,容易发生爆胎和刹车失灵等事故,铝合金的传热系数是钢的3倍,可以快速散热,而且铝合金车轮还具有良好的附着性和缓冲性能等特点,在大型车市场具有广阔的前景,吸引着越来多的轮毂厂家投入生产和研发。

随着车轮轮辋旋压技术迅速发展,旋压技术制造的车轮以其重量轻、强度高、造型美观越来越受到各个制造厂家及车主的青睐,轮辋部位经过强力旋压后,晶粒得到细化,力学性能得到进一步提高,车辆的使用安全性能进一步得到了保障。

旋压工艺介绍

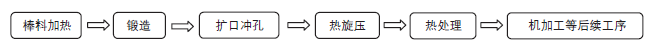

H型铝车轮的生产流程如图1所示,从图中可以看出6061铝合金棒料经过锻造及扩口冲孔工序后即可进入旋压,旋压采用热旋压,旋压后的毛坯再经过热处理、机加工等工序完成整个生产过程。

图1 铝合金H型铝车轮成形工艺路线

旋压过程有限元模拟

以一款20寸的H型车轮为例对其强力旋压成形过程进行有限元模拟,考察坯料在旋压过程中的流动填充情况,以及旋压错距对轮辋部位坯料流动的影响,为H型车轮强力旋压工艺的制定提供可靠依据。

旋压模型建立

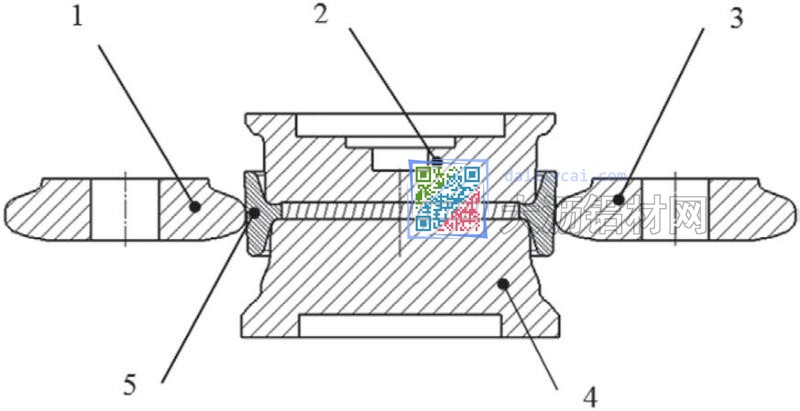

该款H型铝合合金车轮尺寸为20英寸,轮宽为14英寸,材料为6061铝合金,模拟过程中采用双旋轮对坯料进行旋压,在旋压过程中上模及下模是将轮辐部位紧紧压住的,只有轮辋部分参与旋压变形,为了提高计算效率,将旋压模型进行必要简化,进而提高计算分析效率,简化后的模型如图2所示。

1-旋轮2;2-上模;3-旋轮1;4-下模;5坯料;

图2 简化后的H型铝车轮旋压模具

旋压模拟参数

旋压模型如图3所示,模拟分析过程中将上模、下模和定位块设置为主动,坯料和旋轮设置为从动,主轴转速300r/min,摩擦系数0.1。旋轮及模具温度设置为250℃,坯料温度为350℃,坯料网格数量划分为18000个。

图3 铝车轮旋压工艺简化模型

旋压过程中旋轮运动为轴向和径向的复合运动,运动轨迹为一条曲线。以成品轮的轮辋外侧型线为基础,分别绘制旋轮1和旋轮2的轨迹,将轨迹的坐标点输入软件的运动控制中,以此得到分析过程中旋轮的运动轨迹。

旋压模拟结果

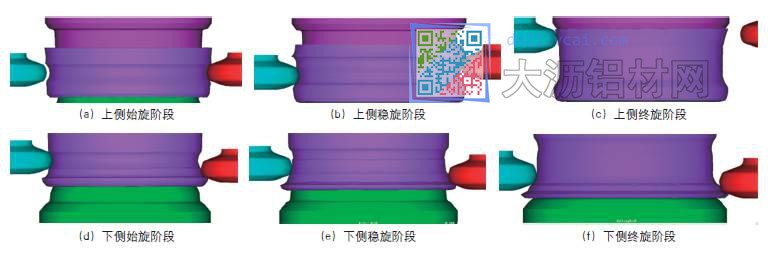

计算得到的H型车轮旋压过程如图4所示

图4 铝车轮旋压成形过程

图4a为上侧始旋阶段,旋轮沿Z向及X向进给,旋轮1与坯料的接触面积不断变大,旋轮2也开始对轮坯进行旋压;图4b为稳旋阶段,成形轮辋直筒部位,此阶段坯料变形量较为均匀,在旋轮的作用下坯料逐渐贴靠上模;图4c为终旋阶段,轮辋上侧及内轮缘部位旋压完毕,整个轮辋上部分旋压结束;图4d为下侧始旋阶段,随着旋轮沿Z向及X向的进给,旋轮1与坯料接触面积不断变大,旋轮2也开始对轮坯进行旋压;图4f为稳旋阶段,主要成形轮辋直筒部位,此阶段坯料变形较为均匀,在旋轮压力下坯料逐渐贴靠下模;图4e为终旋阶段,轮辋下侧及内轮缘部位旋压完毕,整个车轮下侧旋压过程结束,从模拟中可以看出整个旋压过程坯料成形较为平稳,未出现折叠缺陷。

旋轮形状及旋轮错距对轮辋成形的影响分析

错距旋压是将多个旋轮在轴向互相错开,而在径向又依次使毛坯减薄的一种旋压方式。从而增加了对变形区的约束,使工件的直径精度也得到了改善。由于上侧的旋轮轨迹长度较长且直线部分较多斜度较小如图5所示,因此在轮辋旋压过程中容易产生坯料的堆积和翻料。所以旋轮错距的选择对上侧的轮辋成形有非常重要的影响。

图5 旋轮2上侧轨迹

模拟中上侧始旋阶段坯料刚开始沿z轴向上运动,坯料堆积较少,在上侧稳旋阶段由于轨迹长且斜度较小容易堆积坯料。分别对旋轮错距为30mm和50mm两种情况进行模拟,考察错距大小对坯料成形的影响。

图6 不同错距对铝车轮坯料成形的影响

从图6中可以得出,H型轮辋长度较长且斜度较小,旋压过程中,当旋轮错距为50mm时,旋轮1和旋轮2的距离较大,旋轮旋压时在直线阶段容易造成坯料的堆积和翻料。当旋轮错距为30mm时,旋轮1和旋轮2的距离较小,因此旋轮1旋压时能压住旋轮2旋压后的坯料,使坯料往旋轮1上侧的方向堆积,旋轮2上侧没有坯料堆积,成形良好。

结论

⑴利用数值模拟技术,可以得到按照各种工艺参数下轮坯的成形填充情况,有利于观测坯料的成形缺陷,为车轮开发和设计提供可靠依据。

⑵旋轮之间的错距过大时坯料容易堆积翻料,减小错距有利于减少坯料堆积。

铝车轮生产制造优缺点:铝车轮的直径一般是中、小直径,大直径 铝合金车 轮的制造技术还有一定困难(如客车和卡车使用的大 直径车轮) ?就弹性模量而言,钢车轮有一定的优势, (碳钢的弹性模量在196~206GPa的范围内,铝合金的 弹性模量在72GPa左右) ?如果整车行驶速度不高、道路又是较差的,铝车轮 没有优势 优点 缺点 、铝合金车轮的结构和分类 车轮的结构: 主要由两部分组成 轮辐 轮辋 1、铝合金车轮按结构形式分: 1片式(整体式) 2片式 3片式 2、铝合金车轮按生产方式分: 1)铸造:重力铸造、低压铸造、液态挤压、反压铸造、离心铸造、 真空压铸、半凝固铸造等 2)锻造 优缺点: 锻造车轮简单说有以下优点:1.强度高,2.重量轻,3.相对铸 造车轮节省燃油。 但目前受限于行业整体技术状况,包括材料,加工工艺, 成本等因素。目前仅少量用于零售改装市场。