铸轧熔体质量的好坏,直接影响到最终产品的质量档次,公司在铝箔轧制中常断带、表面有孔洞、针孔等缺陷,就是铝熔体中存在氢和夹杂物所致。要实现公司以铝箔产品为核心业务的战略规划,就必须要有过硬的产品作保证,改进铸轧熔体质量,最大限度提高金属的纯洁度是关键。

1、氢和夹杂物的来源

影响铝熔体质量主要是氢和氧化物及其它一些非金属夹杂。

1.1.氢的来源,氢是唯一大量熔于铝熔体的气体,潮湿的空气、炉料、燃烧介质、熔剂、耐火材料等中的水汽,铝与水汽进行反应,经溶解、扩散存在于熔体中。常说的除气即除氢。

1.2.夹杂物的来源,主要包括氧化夹杂物,即熔体转注过程或操作不当造成熔体翻滚与空气中的氧反应生成;耐火材料、涂料、工具、过滤片等带入的碎片;熔体处理中生成的氯化物、碳化物、氟化物等。

2、现状分析

目前公司铝箔产品质量的水平,也正是铸轧铝熔体质量水平反映,和先进厂家的相比属二流水平;在熔体净化方面,对于生产大众化的产品来说,基本上能满足要求,但要使产品上档次,生产出高质量的铝箔,无论是在净化工艺、设备和管理等方面都存在一定缺陷,主要体现在以下几方面:

2.1.金属转注:熔炼炉至静置炉间的金属转注落差较大,造渣和吸气严重。

2.2.供流系统:除气箱和流槽保温不理想,熔体温度控制过高或熔体温度控制过低时有发生,造致流槽烧火加热,吸氢和金属氧化增加。

2.3.无论是炉内(静置炉)除气还是在线除气采用的均是单一的惰性气体-氩气,惰性气体在一般熔化温度下不与铝发生反应,由于吹入的气泡较大,上浮速度快,气泡内的氢达不到平衡即上升到表面,除气效果并不理想。

2.4.过滤:过滤片目前均采用陶瓷过滤片,精度在30~50ppi,由于过虑箱内腔尺寸在使用一段时间后很难再保持原始尺寸,加之过滤片时有掉渣现像,对于生产高质量铝箔来说,其过滤精度不易达到,稳定性也差。

2.5.操作不规范、管理不完善:主要是针对静置炉精炼除气的操作,包括气量的大小、精炼时间、操作方法等,在班组之间、人员之间的精炼效果不能保持稳定一致。

2.6.除气箱转子转速、气体流量(气泡大小)不规范、稳定,在线除气不理想。

3、除气、除渣原理

由于炉内熔化时吸气、氧化,且在熔体转注过程中,又会有新污染,为保证熔体成形前的质量,需对熔体进行净化处理。

要改进熔体质量,必须要了解熔体的净化机理;熔体净化中的除气、除渣工序是相辅相承的,除气过程中也进行除渣,除渣则有利于除气。目前铝加工的熔体除气,基本上都是采用浮游法,除渣采用过滤网或陶瓷过滤片、管式过滤。

3.1.除气原理

浮游法除气的原理就是:在铝熔体中通入气体或能产生气体的物质以生成气泡,根据分压差原理,溶于铝熔体中的氢在压力差的作用下,不断向气泡内扩散,气泡浮出液面时,扩散到气泡中的氢随气泡进入大气中;同时气泡表面还能自动吸附夹杂物,夹杂物随气泡上浮而排至液面形成熔渣。

3.2.影响除气效果的因素

除气介质主要有以下几种:

a、惰性气体:主要是氮、氩、氦,一般熔化温度下不与铝发生反应,一般吹入的气泡较大,上浮速度快,除气速度慢,效果不理想。

Cl2等活性气体,不仅以其物理作用排除熔体中的氢,也通过化学作用来排除;大大提高了精炼效果。

c、气体-熔剂混合精炼:利用浮游法除氢时,氩、氮等惰性气体中常有一定量的氧和水蒸气,精炼时在气泡表面形成一层很致密的氧化膜,从而阻碍熔体内的氢向气泡内扩散;吹入少量熔剂粉,就会在气泡表面形成液态盐膜,将气泡表面的氧化膜破碎、吸附、溶解,加快熔体内的氢向气泡内扩散,提高除气效果。

d、氟冷剂和氮气、氩气等混合气体精炼。少量的氟冷剂(氟里昂)能提高氮气或氩气的精炼效果,原因是氟里昂CCl

除气时,要想气泡中的氢浓度很快达到平衡,氢的扩散速度时关键;在相同条件下,如熔体温度相同时,杂质少的熔体要比杂质多的熔体扩散更快,脱气更好。

在相同的条件下,气泡愈小,气表面积愈大,愈铝熔体接触面积增大,气泡上升速度慢,脱气时间增长,脱气效果愈好。

脱气时间较短时,其气泡和熔体的氢来不及达到平衡即逸出表面,增长脱气时间有利于氢原子进一步扩散到气泡中,增大脱气效果。

3.3.除渣

用玻璃丝制成的过滤网,安装在铸轧前的流道上,靠机械阻挡作用分离较大颗粒的夹杂物。其结构简单,制造方便。但过滤效果不稳定,只能靠网眼除去较大的夹杂,对微小夹杂无效。图-1所示。

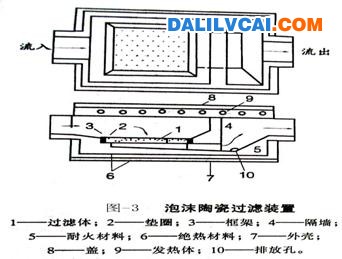

它们的过滤机制同为深床过滤。过滤时,铝液在静压力作用下,沿曲线孔道流动,熔体中的夹杂通过沉积,阻滞,吸附等作用滤去,使熔体得到净化。图-2、图-3所示。

[pagebreak]

[pagebreak]4、改进熔体质量的路径和方法

根据分厂目前的现状,从熔体净化工艺、设备和管理上采取措施,铸轧熔体质量的进一步改善是完全可以的,可以通过如下途径和方法实现。

4.1.改进熔炼炉至静置炉间熔体转注方式,用斜坡形式取代落差方式,避免因落差造致氧化增加、吸气加重;同时取消虹吸箱口,避免虹吸箱处大面积熔体暴露在空气中,增加氧化吸气。

4.2.静置炉精炼:通过改善精炼管,或控制除气介质的流量、压力,避免气泡过大影响除气效果。对于生产高质量铝箔,建议采用如下方式代替目前单一的惰性气体精炼,以提高熔体的净化效果。

a、气体-熔剂混合精炼:吹入少量熔剂粉,在气泡表面形成液态盐膜,将气泡表面的氧化膜破碎、吸附、溶解,加快熔体内的氢向气泡内扩散,提高除气效果。

b、使用CCl4:CCl4与铝反应生成AlCl3、HCl、Cl2等活性气体,通过物理、化学作用排除熔体中的氢,提高了精炼效果。

c、氟冷剂和氩气混合气体精炼:氟里昂(CCl2F2)分解生成的氯、氟能与铝合金元素发生反应,生成HCl、AlCl3、AlF3等熔盐起着气泡-熔剂混合精炼作用。

4.3.除气箱

a、改善箱体的密封性,同时在箱体内腔通入保护性气体,减少吸氢和氧化。

b、优化转速和改进转子的出气孔,使气泡更细小,提高除气效果。

c、对生产高质量铝箔毛料,在除气前增加一道粗过滤(如10~20ppig过滤片),提高熔体的纯洁度,增加熔体中氢的扩散速度,提高在线除气效果。

d、对生产高质量铝箔毛料,改进除气介质,采用氟冷剂和氩气混合气体代替单一惰性气体精炼,少量的氟冷剂对环境无影响,但除气效果显著。

4.4.供流系统:改进流槽的保温性,采用新的材料、增加流槽厚度或流槽加盖。

4.5.温度控制:摸索出一个比较合理的熔炼温度,避免因熔体温度过低,造致在流槽烧火,增加熔体的氧化、吸气。

4.6.改善管理:制订相对合理的工序间、岗位人员间的考核权重,明确责任,确保工艺制度的执行。

4.7.强化过虑箱的清理和更换,确保箱体内腔的形状尺寸,保证过滤效果。

4.8.对高档铝箔毛料,采用专门轧机生产,过滤系统采用管式过滤;目前5#、6#、7#轧机现场位置充分,采用管式过滤装置,可为高档铝箔毛料生产提供保证。

5、预期效果

通过分析,上述改进熔体质量的路径和方法是完全可以实现的。

5.1.熔炼炉至静止炉之间的金属转注,可以利用炉子大中修时进行改造。

5.2.在生产高档铝箔时,静止炉内采用CCl2或气体-熔剂是成熟和曾使用过的工艺,是可以实现的。

5.3.通过一段时间的摸索,规范倒炉温度范围,可以保证供流系统不用烧火加热就能保证生产的正常进行。

5.4.对于高档铝箔毛料,采用专门轧机,如5#、6#、7#轧机,除气箱采用氟冷剂-氩气代替单纯的氩气精炼,可利用目前气站设备实现。

5.5.管式过滤装置,目前国内已有厂家使用,分厂5#~7#轧机场地充裕,可以安装在线管式过滤器,专门生产高档铝箔毛料。

5.6.其它,如除气箱、流槽改进、管理方面的改善都是完全可以实现的。

只要这些措施都得到实现,铸轧熔体质量将有很大的改进,将为公司通过高精度双零箔产品投放市场,来提升企业品牌形象和企业整体价值,重返铝箔企业第一梯队的发展战略提供坚强后盾。